|

工序号 |

工序名称 |

工序内容 |

工艺装备 |

|

1 |

下料 |

棒料φ25mm×142mm |

锯床 |

|

2 |

热处理 |

正火处理 |

|

|

3 |

车 |

夹左端,车右端面,见平即可,外圆车至φ20.8mm,车右端工艺凸台φ8mm×10mm,钻中心孔A2.5,按图样尺寸距右端面4.5mm处切槽φ17mm×3mm,倒角2×45° |

C620 |

|

4 |

车 |

倒头转夹φ20.8mm外圆,加工另一端面,保证总长140.6mm,车端工艺凸台φ8mm×10mm,保证工件有效长度120.6mm,钻中心孔A2.5,倒角2×45° |

C620 |

|

5 |

热处理 |

盐浴淬火58~62GRC |

盐浴炉 |

|

6 |

冷处理 |

冰冷处理(液氮或干冰) |

|

|

7 |

磨 |

修研两端中心孔 |

CW6163 |

|

8 |

精磨 |

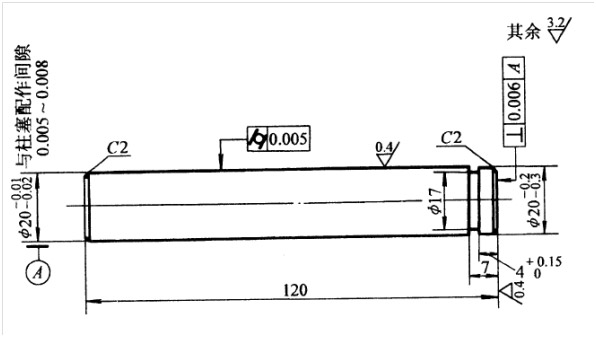

两中心孔定位装夹工件,磨φ20 mm(具体尺寸要M1432A与柱塞套配磨)保证柱塞与柱塞套的间隙0.005~0.008mm mm(具体尺寸要M1432A与柱塞套配磨)保证柱塞与柱塞套的间隙0.005~0.008mm |

M1432A |

|

9 |

线切割 |

采用开口铜套装夹工件,切除两端工艺凸台,保证工线切割机件总长120.6mm |

线切割机 |

|

10 |

磨 |

采用开口铜套装夹工件,磨右端面保证尺寸4 mm mm |

M1432A |

|

11 |

磨 |

采用开口铜套装夹工件,磨左端面保证工件总长120mm |

M1432A |

|

12 |

研磨 |

研磨右端面与φ20 mm的垂直度公差0.006mm,并与配套的柱塞套一同做标记。 mm的垂直度公差0.006mm,并与配套的柱塞套一同做标记。 |

|

|

13 |

检验 |

按图样检查各部尺寸精度,探伤检查有无裂纹、夹渣等缺陷,无损检测硬度,切下的工艺凸台做金相组织检查 |

|

|

14 |

入库 |

涂油入库 |

|

mm切的圆柱度公差为0.005mm。

mm切的圆柱度公差为0.005mm。 mm(具体尺寸要M1432A与柱塞套配磨)保证柱塞与柱塞套的间隙0.005~0.008mm

mm(具体尺寸要M1432A与柱塞套配磨)保证柱塞与柱塞套的间隙0.005~0.008mm mm

mm mm的垂直度公差0.006mm,并与配套的柱塞套一同做标记。

mm的垂直度公差0.006mm,并与配套的柱塞套一同做标记。